Perdas Invisíveis: Pequenos Vazamentos Custam Milhares

Introdução

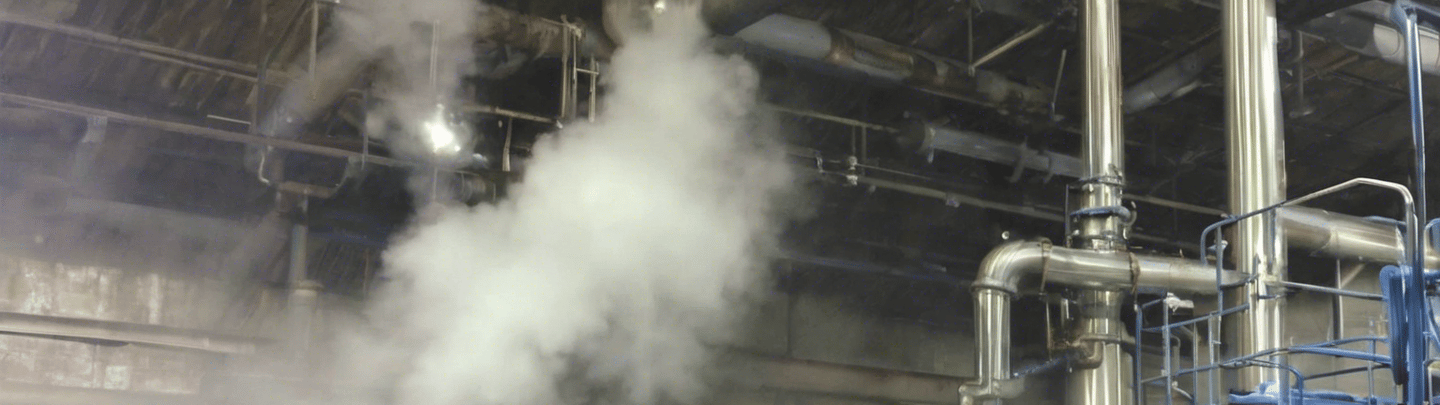

No dia a dia da operação industrial, é comum que a atenção esteja voltada para grandes projetos, investimentos em equipamentos e indicadores macro de performance. No entanto, muitas perdas significativas estão justamente onde quase ninguém olha: nos pequenos vazamentos de vapor e condensado. Embora discretos, esses vazamentos silenciosos têm um impacto direto e contínuo sobre o consumo de combustível, a eficiência energética e o custo operacional da planta.

A matemática do desperdício

Parece inofensivo? Vamos aos números:

Um simples orifício de 2 mm em uma tubulação de vapor operando a 7 bar(g) pode causar a perda de aproximadamente 30 kg/h de vapor. Em um cenário de operação contínua, isso representa mais de 260 toneladas de vapor por ano.

Considerando uma caldeira a biomassa com custo de produção de R$ 80 por tonelada de vapor, esse único ponto de vazamento pode gerar um desperdício superior a R$ 20.000 por ano. Em plantas com dezenas (ou centenas) de potenciais pontos de fuga, as perdas anuais ultrapassam facilmente a casa dos centenas de milhares de reais.

Como detectar perdas invisíveis

Felizmente, a tecnologia está a nosso favor. Hoje, diversas ferramentas permitem identificar vazamentos que antes passariam despercebidos:

Termografia infravermelha: identifica variações de temperatura e pontos de fuga térmica.

Ultrassom direcional: detecta ruídos gerados por vazamentos em flanges, válvulas e juntas.

Testes de armadilhas de vapor: revelam falhas internas que comprometem a drenagem e desperdiçam vapor vivo.

Monitoramento contínuo: sensores inteligentes e sistemas SCADA ajudam a detectar variações de pressão e temperatura fora do padrão.

Soluções práticas para eliminar as perdas

Substituição preventiva de juntas e flanges com falhas

Realize inspeções programadas e substitua componentes antes que se tornem vazamentos ativos.Instalação de armadilhas de vapor com indicadores de falha

Modelos com visor ou sensor facilitam a manutenção e evitam perdas prolongadas.Automação no controle de purgas e drenos

Elimine o erro humano e reduza o tempo de abertura de válvulas desnecessárias.Readequação de suportes e traçados de linhas

Linhas mal suportadas vibram, sofrem esforços indevidos e geram microvazamentos.Implementação de rotinas de manutenção preditiva

A adoção de inspeções periódicas com foco em perdas invisíveis contribui para manter o sistema selado e eficiente.

Conclusão

O que não é visto, não é controlado. E o que não é controlado, custa caro. Pequenos vazamentos parecem inofensivos, mas comprometem a eficiência global do sistema, elevam o consumo de combustível e impactam diretamente na sustentabilidade da operação.

Investir na localização e correção de perdas invisíveis é uma das ações mais baratas e com maior retorno em eficiência energética. Uma planta bem ajustada começa nos detalhes. E é justamente nesses detalhes que mora a diferença entre custo operacional e competitividade industrial.

Alex Fernando Ruiz

alex@afr.tec.br

+55 (17) 9 8139 6361